Batteriindustrien og andre kjemiske materialer bruker fluidisert sjiktstrålemølle

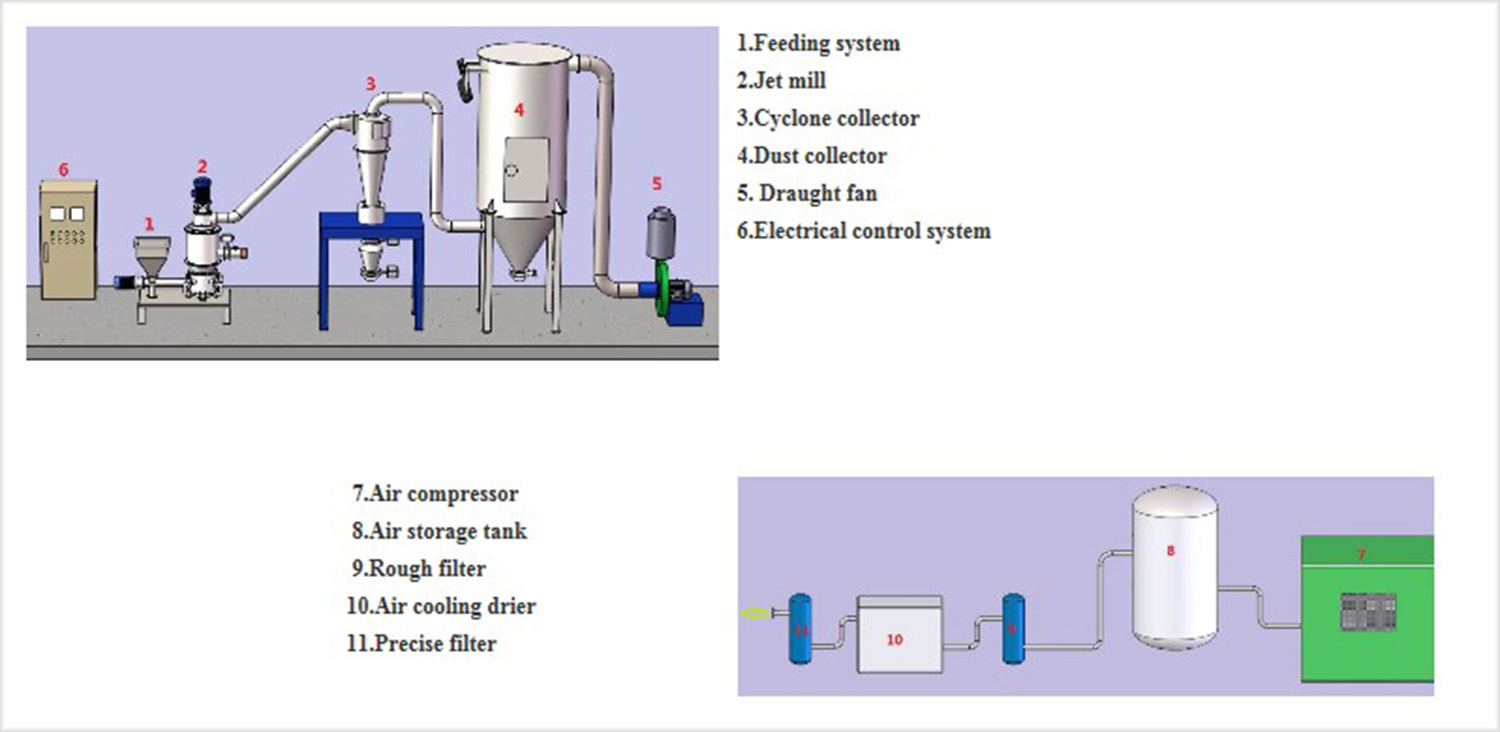

Fluidisert sjikt pneumatisk mølle er utstyret som brukes til å knuse tørre materialer til superfint pulver, med den grunnleggende strukturen som følger:

Produktet er en fluidisert sjiktpulverisator med kompresjonsluft som knusemedium. Møllehuset er delt inn i tre seksjoner, nemlig knuseområdet, transmisjonsområdet og sorteringsområdet. Sorteringsområdet er utstyrt med et sorteringshjul, og hastigheten kan justeres med omformeren. Knuserommet består av knusedysen, materen osv. Ringsir-tilførselsskiven utenfor knusebeholderen er koblet til knusedysen.

Materialet kommer inn i knuserommet gjennom materialmateren. Kompresjonsluftdysene strømmer inn i knuserommet med høy hastighet gjennom de spesialutstyrte fire knusedysene. Materialet akselererer i ultralydstrålestrømmen og kolliderer gjentatte ganger ved det sentrale konvergerende punktet i knuserommet til det knuses. Det knuste materialet kommer inn i sorteringsrommet med den oppadgående strømmen. Fordi sorteringshjulene roterer med høy hastighet, vil partiklene, når materialet stiger, være underlagt sentrifugalkraften som skapes av sorteringsrotorene, samt sentripetalkraften som skapes av luftstrømmens viskositet. Når partiklene er underlagt en sentripetalkraft som er større enn sentripetalkraften, vil ikke de grove partiklene med større diameter enn de nødvendige sorteringspartiklene komme inn i sorteringshjulets indre kammer, men vil returnere til knuserommet for å bli knust. De fine partiklene som samsvarer med diameteren til de nødvendige sorteringspartiklene, vil komme inn i sorteringshjulet og strømme inn i syklonseparatoren i det indre kammeret i sorteringshjulet med luftstrømmen og samles opp av oppsamleren. Den filtrerte luften slippes ut fra luftinntaket etter filterposebehandlingen.

Den pneumatiske pulverisatoren består av luftkompressor, oljefjerningsenhet, bensintank, frysetørker, luftfilter, pneumatisk pulverisator med fluidisert sjikt, syklonseparator, oppsamler, luftinntak og annet.

Detaljvisning

Keramisk liming og PU-fôr i hele slipedeler som kommer i kontakt med produkter for å unngå at skrapjern tas inn, fører til ugyldig effekt av terminalprodukter.

1. Presisjons keramiske belegg eliminerer 100 % jernforurensning fra materialklassifiseringsprosessen for å sikre produktenes renhet. Spesielt egnet for jerninnholdskrav i elektroniske materialer, som kobolt med høyt syreinnhold, litiummangansyre, litiumjernfosfat, ternært materiale, litiumkarbonat og syrebasert litiumnikkel og kobolt etc. batterikatodemateriale.

2. Ingen temperaturøkning: Temperaturen vil ikke øke når materialene pulveriseres under arbeidsforholdene for pneumatisk ekspansjon, og temperaturen i fresehulrommet holdes normal.

3. Utholdenhet: Brukes på materialer med Mohs-hardhet under grad 9, siden freseeffekten bare involverer støt og kollisjon mellom kornene i stedet for kollisjon med veggen.

4. Energieffektiv: Sparer 30%–40% sammenlignet med andre pneumatiske pulverisatorer.

5. Inertgass kan brukes som medium for fresing av brennbare og eksplosive materialer.

6. Hele systemet er knust, støvet er lavt, støyen er lav, produksjonsprosessen er ren og miljøvern.

7. Systemet bruker intelligent berøringsskjermkontroll, enkel betjening og nøyaktig kontroll.

8.Kompakt struktur: kammeret i hovedmaskinen danner den lukkede kretsen for knusing.

Flytskjemaet er standard fresebehandling, og kan justeres for kunder.

| modell | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Arbeidstrykk (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Luftforbruk (m²3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diameter på matet materiale (nett) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Knusningsfinhet (d97mikrometer) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Kapasitet (kg/t) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Installert effekt (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Materiale | Type | Diameteren til de matede partiklene | Diameteren på de utladede partiklene | Produksjon(kg/t) | Luftforbruk (m²3/min) |

| Ceriumoksid | QDF300 | 400 (nett) | d97,4,69 μm | 30 | 6 |

| Flammehemmende | QDF300 | 400 (nett) | d97,8,04 μm | 10 | 6 |

| Krom | QDF300 | 150 (nett) | d97,4,50 μm | 25 | 6 |

| Profyllitt | QDF300 | 150 (nett) | d97,7,30 μm | 80 | 6 |

| Spinell | QDF300 | 300 (nett) | d97,4,78 μm | 25 | 6 |

| Talkum | QDF400 | 325 (nett) | d97,10 μm | 180 | 10 |

| Talkum | QDF600 | 325 (nett) | d97,10 μm | 500 | 20 |

| Talkum | QDF800 | 325 (nett) | d97,10 μm | 1200 | 40 |

| Talkum | QDF800 | 325 (nett) | d97,4,8 μm | 260 | 40 |

| Kalsium | QDF400 | 325 (nett) | d50,2,50 μm | 116 | 10 |

| Kalsium | QDF600 | 325 (nett) | d50,2,50 μm | 260 | 20 |

| Magnesium | QDF400 | 325 (nett) | d50,2,04 μm | 160 | 10 |

| Alumina | QDF400 | 150 (nett) | d97,2,07 μm | 30 | 10 |

| Perlekraft | QDF400 | 300 (nett) | d97,6,10 μm | 145 | 10 |

| Kvarts | QDF400 | 200 (nett) | d50,3,19 μm | 60 | 10 |

| Barytt | QDF400 | 325 (nett) | d50,1,45 μm | 180 | 10 |

| Skummiddel | QDF400 | d50,11,52 μm | d50,1,70 μm | 61 | 10 |

| Jordkaolin | QDF600 | 400 (nett) | d50,2,02 μm | 135 | 20 |

| Litium | QDF400 | 200 (nett) | d50,1,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (nett) | d50,3,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (nett) | d97,3,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (nett) | d97,3,65 μm | 250 | 10 |

| Grafitt | QDF600 | d50,3,87 μm | d50,1,19 μm | 700 | 20 |

| Grafitt | QDF600 | d50,3,87 μm | d50,1,00 μm | 390 | 20 |

| Grafitt | QDF600 | d50,3,87 μm | d50,0,79 μm | 290 | 20 |

| Grafitt | QDF600 | d50,3,87 μm | d50,0,66 μm | 90 | 20 |

| Konkav-konveks | QDF800 | 300 (nett) | d97,10 μm | 1000 | 40 |

| Svart silisium | QDF800 | 60 (nett) | 400 (nett) | 1000 | 40 |